先进复合材料在航空航天领域的作用

2019-09-06 15:14:39 栏目:行业动态 查看()

复合材料(Composite Materials),一词大约出现在 20 世纪 50 年代,由于其

具有高度的复杂性多样性存在着多种颇为严格的定义,国内最权威的是两院院士

师昌绪给出的比较全面完整的定义,这个定义的叙述是:“复合材料是有有机高

分子,无机非金属或金属等几类不同材料通过复合工艺组合而成的新型材料,它

既能保留原组分材料的主要特色,又通过复合效应而获得原组分所不具备的性

能,与一般材料的简单混合有本质的区别。”

先进复合材料在航空航天领域的应用

碳纤维是纤维状的碳素材料,含碳量在 90%以上。具有十分优异的力学性能,

与其它高性能纤维相比具有最高比强度和最高比模量。特别是在 2000℃以上高

温惰性环境中,是唯一强度不下降的物质。此外,其还兼具其他多种得天独厚的

优良性能:低密度、高升华热、耐高温、耐腐蚀、耐摩擦、抗疲劳、高震动衰减

性、低热膨胀系数、导电导热性、电磁屏蔽性、纺织加工性均优良等。因此,碳

纤维复合材料也同样具有其它复合材料无法比拟的优良性能,被应用于军事及民

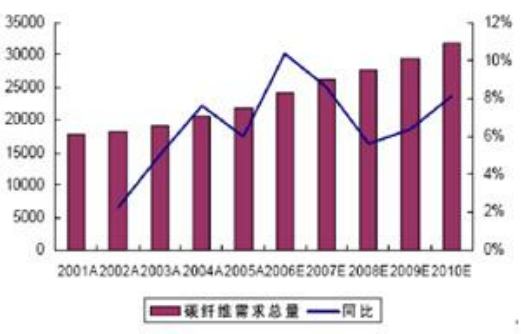

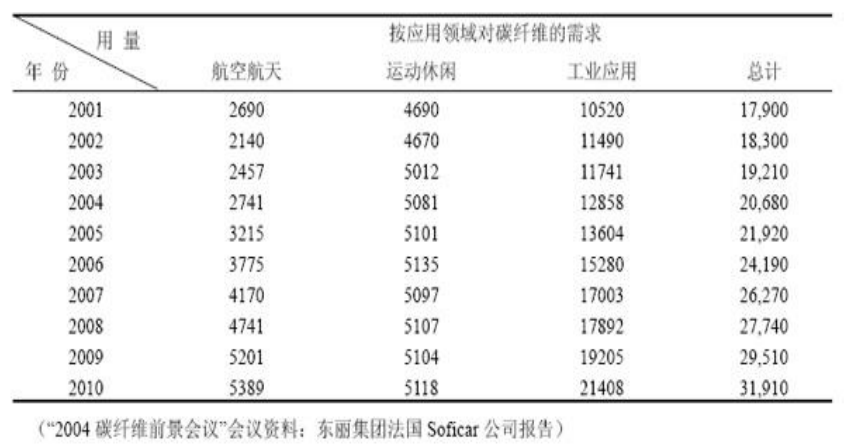

用工业的各个领域,在航空航天领域的光辉业绩,尤为世人所瞩目。2005 年世

界碳纤维的耗用量已超过 2 万吨,图 1 为 21 世纪前十年碳纤维需求量的统计

预测情况。航空航天领域的碳纤维需求情况见表 1 所示,约占总消耗量的 20%

左右。

可维的需求量有所减少,2002 年约减少 20%,2003 年则减少约 9 %。2003 年

以后航空航天领域对碳纤维的需求出现快速增长,2006 年与 2001 年相比将增

长约 40 %,2008 年将增长约 76 %,到 2010 年和 2001 年相比预计增长超过 100%。

本文将介绍碳纤维增强树脂基复合材料(CFRP)在航空航天领域应用的新进展

航空领域应用的新进展

T300 碳纤维/树脂基复合材料已经在飞行器上广泛作为结构材料使用,目前

应用较多的为拉伸强度达到 5.5GPa,断裂应变高出 T300 碳纤维的 30%的高强

度中模量碳纤维 T800H 纤维。军品碳纤维增强树脂基复合材料是生产武器装备的

重要材料。在战斗机和直升机上,碳纤维复合材料应用于战机主结构、次结构件

和战机特殊部位的特种功能部件。国外将碳纤维/环氧和碳纤维/双马复合材料应

用在战机机身、主翼、垂尾翼、平尾翼及蒙皮等部位,起到了明显的减重作用,

大大提高了抗疲劳、耐腐蚀等性能,数据显示采用复合材料结构的前机身段,可

比金属结构减轻质量 31.5%,减少零件 61.5%,减少紧固件 61.3%;复合材料垂

直安定面可减轻质量 32.24%。用军机战术技术性能的重要指标,结构重量系数

来衡量,国外第四代军机的结构重量系数已达到 27~28%。未来以 F-22 为目标

的背景机复合材料用量比例需求为 35%左右,其中碳纤维复合材料将成为主体材

料。国外一些轻型飞机和无人驾驶飞机,已实现了结构的复合材料化。目前主要

使用的是 T300 级和 T700 级小丝束碳纤维增强的复合材料。

美国 F-22 军用飞机

在民用领域,555 座的世界最大飞机 A380 由于 CFRP 的大量使用,创造了飞行史

上的奇迹。飞机 25%重量的部件由复合材料制造,其中 22%为碳纤维增强塑料

(CFRP), 3%为首次用于民用飞机的 GLARE 纤维-金属板(铝合金和玻璃纤维超混

杂复合材料的层状结构)。这些部件包括:减速板、垂直和水平稳定器(用作油

箱)、方向舵、升降舵、副翼、襟翼扰流板、起落架舱门、整流罩、垂尾翼盒、

方向舵、升降舵、上层客舱地板梁、后密封隔框、后压力舱、后机身、水平尾翼

和副翼均采用 CFRP 制造。继 A340 对碳纤维龙骨梁和复合材料后密封框――复合

材料用于飞机的密封禁区发起挑战后,A380 又一次对连接机翼与机身主体结构

中央翼盒新的禁区发起了成功挑战

仅此一项就比最先进的铝合金材料减轻

重量 1.5 吨。由于 CFRP 的明显减重以及在使用中不会因疲劳或腐蚀受损。从而

大大减少了油耗和排放,燃油的经济性比其直接竞争机型要低 13%左右,并降低

了运营成本,座英里成本比目前效率最高飞机的低 15%--20%,成为第一个每乘

客每百公里耗油少于三升的远程客机。

航天领域的新进展

火箭、导弹以高性能碳(石墨)纤维复合材料为典型代表的先进复合材料作为结

构、功能或结构/功能一体化构件材料,在导弹、运载火箭和卫星飞行器上也发

挥着不可替代的作用。其应用水平和规模已关系到武器装备的跨越式提升和型号

研制的成败。碳纤维复合材料的发展推动了航天整体技术的发展。碳纤维复合材

料主要应用于导弹弹头、弹体箭体和发动机壳体的结构部件和卫星主体结构承力

件上,碳/碳和碳/酚醛是弹头端头和发动机喷管喉衬及耐烧蚀部件等重要防热材

料,在美国侏儒、民兵、三叉戟等战略导弹上均已成熟应用,美国、日本、法国

的固体发动机壳体主要采用碳纤维复合材料,如美国三叉戟-2 导弹、战斧式巡

航导弹、大力神一 4 火箭、法国的阿里安一 2 火箭改型、日本的 M-5 火箭等发

动机壳体,其中使用量最大的是美国赫克里斯公司生产的抗拉强度为 5.3GPa 的

IM-7 碳纤维,性能最高的是东丽 T-800 纤维,抗拉强度 5.65Gpa、杨氏模量

300GPa。由于粘胶基原丝的生产由于财经及环保危机的加剧,航天级粘胶碳丝原

料的来源一直是美国及西欧的军火商们深感棘手的恼头问题。

五年前,法国

SAFRAN 公司与美国 WaterburyFiberCote Industries 公司以有充分来源的非航

天级粘胶原丝新原料开发成功名为 RaycarbC2TM 的新型纤维素碳布,并经受了

美军方包括加工、热/结构性质及火焰冲刷试验在内的全部资格测试,在固体发

动机的全部静态试验中都证明该替代品合格,2004 年十一月,该碳布/酚醛复合

材料已用于阿里安娜 V Flight164 上成功飞行。

卫星、航天飞机及载人飞船高模量碳纤维质轻,刚性,尺寸稳定性和导热性

好,因此很早就应用于人造卫星结构体、太阳能电池板和天线中。现今的人造卫

北华航天工业学院毕业论文

星上的展开式太阳能电池板多采用碳纤维复合材料制作,而太空站和天地往返运

输系统上的一些关键部件也往往采用碳纤维复合材料作为主要材料。

碳纤维增强树脂基复合材料被作航天飞机舱门、机械臂和压力容器等。美国

发现号航天飞机的热瓦,十分关键,可以保证其能安全地重复飞行。一共有 8 种:

低温重复使用表面绝热材料 LRSI;高温重复使用表面绝热材料 HRSI;柔性重复

使用表面绝热材料 FRSI;高级柔性重复使用表面绝热材料 AFRI;高温耐熔纤维

复合材料 FRIC―HRSI;增强碳/碳材料 RCC;金属;二氧化硅织物。其中增强碳/

碳材料 RCC,最为要的,它可以使航天飞机承受大气层所经受的最高温度 1700℃。

随着科学技术的进步,碳纤维的产量不断增大,质量逐渐提高,而生产成本

稳步下降。各种性能优异的碳纤维复合材料将会越来越多地出现在航空航天中,

为世界航空航天技术的发展作出更大的贡献。

北华航天工业学院毕业论文

复合材料的真空袋成型工艺

先进树脂基复合材料具有优异的性能,应用前景广阔,但是由于目前较多

地采用热压罐成型工艺 制备,存在成本较高 、 制件尺寸受限制等因素,因此

复合材料工作者不断研究各种非热压罐成型工艺, 其中真空袋成型工艺由于

具灵活、 简便、 高效等特 点得到广泛的应用 。

真空袋成型工艺的主要设备是烘箱或其他能提 供热源的加热空间,其组装

方法一般与热压罐工艺 类似 。对于热压罐成型工艺,由于工艺过程中施加 较

高的压力 (通常为 0. 3 ~0. 7MPa) ,大部分材料中 的孔隙通过真空系统逸出或

随着多余树脂的流出而排出,剩余的孔隙发生压缩 、 破碎并溶解在基体中, 从而

得到低孔隙含量的复合材料,特别是不会遗留 下大尺寸的缺陷 。但是在真空

袋成型工艺中,由于 真空压力最多为一个大气压,孔隙和挥发分只能通 过逸

出的方式排出,因此与热压罐成型工艺相比,预浸料铺层中的孔隙和挥发分的处

理是一个问题,所制备材料的孔隙率通常为 3%或更高, 而高孔隙含 量会直

接影响到复合材料的力学性能和耐湿热性 能 。

针对这一问题,主要存在两种技术路径,一种是从树脂体系入手,调节树脂的

流变特性,使孔隙和挥发分在预浸料凝胶前尽可能逸出; 另一种途径就是通过工

艺措施的改进,使预浸料中的孔隙和挥发分在制备过程中更容易排出,双真空袋

(DB)成型工艺 就是这种途径的有益尝试 。

从上世纪 80 年代开始,美国 Naval AirWarfare Center和 NASA Langley R

esearch Center就相继开展了多种树脂体系和多种形式的双真空袋成型工艺的

研究 [ 6~9 ] ,双真空袋成型工艺就是在预浸料毛坯上 封两层真空袋,两层

真空袋之间放置一导气工装,两 层均与真空系统连接,其原理就是在复合材料

固化 过程中,在预浸料处于 B 阶段时, 使预浸料铺层暴

露在真空中但同时并不承受任何压实的作用力,从 而促使预浸料毛坯中

的孔隙和树脂中的挥发分能够 很容易地逸出。本工作将通过对双真空成型工艺

的 研究,对通常的真空袋成型工艺进行改进,以提高真 空袋成型工艺制备的复合材料的品质

试 验

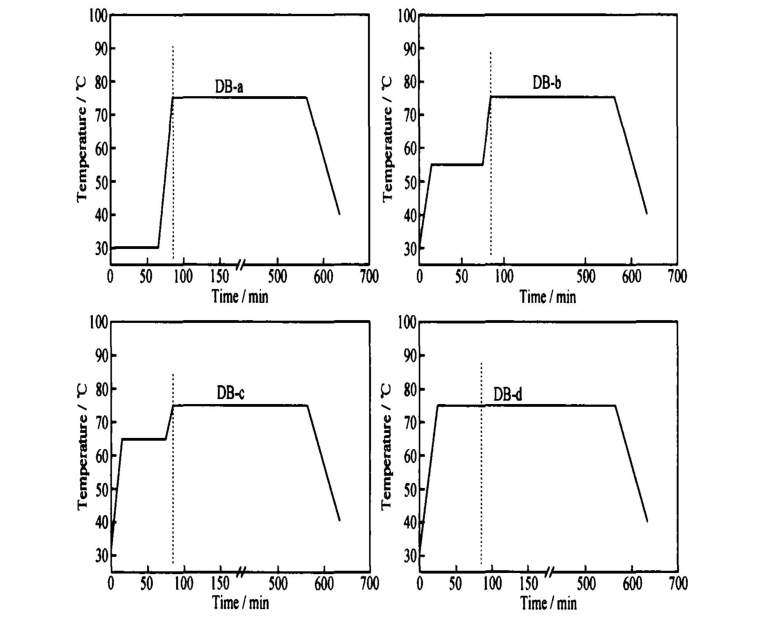

采用 LT203 /T700SC 复合材料体系, 推荐工艺 为:在室温抽真空,以每

分钟 2 ~3℃的速率升温至75℃,恒温 7h,然后以不大于 0. 5℃/min 的速度

冷却至 40 ℃以下取出制件 。由于双真空袋工艺只是在一定阶段采用双真空的模

北华航天工业学院毕业论文

7

式,该阶段的设置需要结合具体树脂体系的流 变特性和凝胶特性来研究确

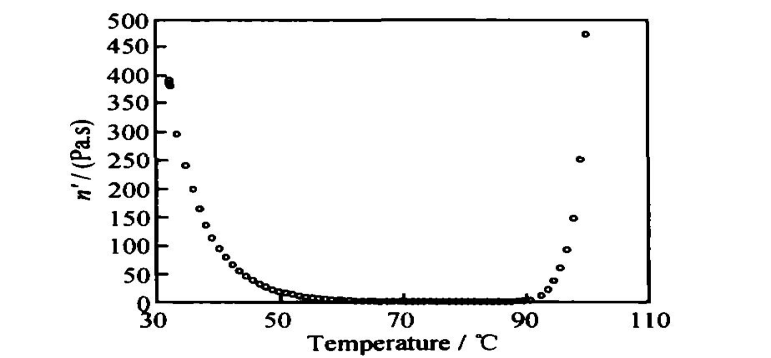

定。LT203 树脂体系的 粘度 - 温度曲线 (升温速率为2 ℃ /min) 如图 5所示,

树脂在 30 ℃时具有较高的粘度,开始升温后粘度迅速下降,在约55℃时降至

10Pa·s,然后一直到约 90 ℃以前均处于一个低粘度区间 。试验过程中 分别

在高粘度区和低粘度区进行工艺设置如图 6 所示,分别在 30℃, 55℃, 65℃和

75 ℃设置双真空工艺平台,以考察工艺对树脂粘度的依赖性。同时进行真空袋

工艺的对比试验,然后根据分析测试结果来 对工艺进行评价和优化。

通过测试复合材料的层间剪切强度来初步表征工艺过程对复合材料学

性能的影响,测试标准采 用 JC /T 773 - 1982;通过超声C 扫描考察复合材

料的内部质量,并结合光学显微镜来观察复合材料中孔隙含量和树脂对纤

维的浸渍情况。

试 验 结果 与 分析

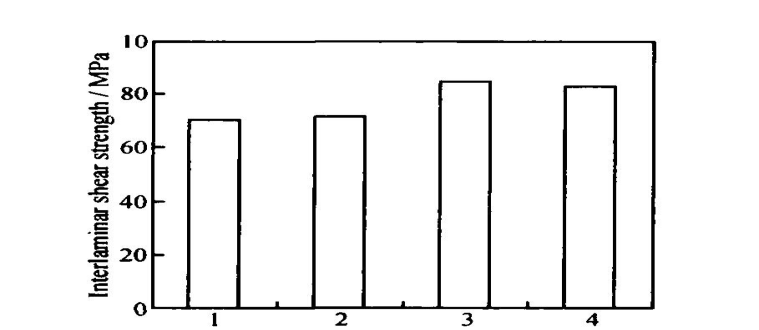

D D B B 工艺 对 层间剪切 强 度的影响

对几种工艺制备的复合材料测试厚度和重量, 结果见表 2。可以认为 DB

2a, DB2b 和 DB2c 工艺均 未对材料固化过程的流胶和压实产生显著影响; 而

DB2d工艺由于设置的温度平台过高,恒温 60min后 粘度迅速增加,如图 7 所示,

预浸料压实不充分,导 致复合材料板材偏厚,因此未继续参与工艺的评价 。层间

剪切强度的测试结果如图 8 所示,与普通真空 袋工艺相比,当在树脂固化加

热过程中的高粘度区 间设置 DB 工艺平台时,复合材料的层间剪切强度 无

明显变化, 而在 55 ℃和 65 ℃的低粘度区间设置 DB 工艺平台后,二者的层

间剪切强度分别由真空袋 工艺的 70. 7MPa大幅度提高至 85MPa和 83. 5MPa,

因此可以初步认为 DB 工艺的适当设置显著提高了LT - 03 /T700SC复合材料

的力学性能。

复合材 料 板材质量 的 分析

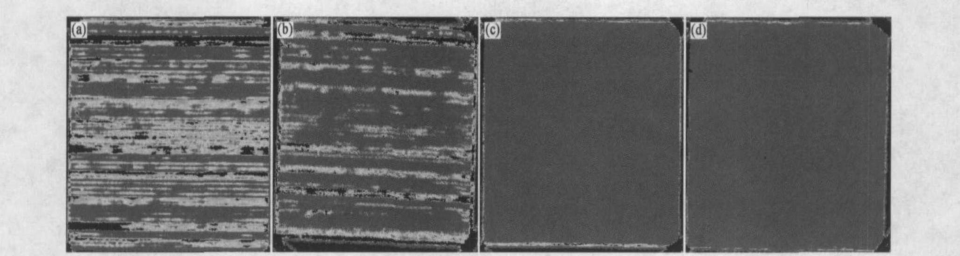

复合材料板材的超声 C 扫描图像,可以发现超声 C 扫描图像与

复合材料的层间剪切强度。

具有非常明显的对应关系, 真空袋工艺和 DB2a 工 艺制备的板材中有

一些程度不等的缺陷,分别对应 层间剪切强度为 70.7MPa 和 71.5MPa

相比较而言,DB2b工艺和 DB2c 工艺制备的板材内部质量较 好,层间

剪切强度得到了显著提高 。这表明相应 DB工艺平台的设置,使材料的内部质

量得到较大的改进。

通过光学显微镜对复合材料的显微结构进行观察可了解材料中介于微观和宏观

尺度之间的缺陷构成和分布状况,如图 10 所示,真空袋工艺和 DB2a 工艺制备的

板材中存在较多数量的孔隙,尤其是富树脂区内的孔隙没有充分排除,而 DB2b

和 DB2c工艺 制备的板材中孔隙很少。在通常的真空袋工艺制备的复合材料中,

孔隙主要来源于树脂配制过程中裹入的空气 、 树脂中的挥发分或小分子副产

物以及预浸料铺贴的操作过程中裹入预浸料片层之间的空气。在铺贴中预压

实操作和固化时抽真空虽然可以 抽走大部分的空气,但是由于预浸料通常具有

一定粘性,预浸料片层会局部粘结在一起,而且真空对毛 坯存在一个压实作用,

在一定程度上封闭了孔隙排出的通道,并且使预浸料毛坯内部孔隙和毛坯外

部 的压力梯度降低,减小了孔隙运动的驱动力,因此毛 坯中的部分孔隙难以排出

而滞留在复合材料中构成缺陷。

不同工艺制备复合材料的 C扫描图像

(a)真空袋工艺; (b)DB2a工艺; (c)DB2b工艺; (d)DB2c工艺

而在 DB 工艺中,预浸料毛坯处于真空环境中,且不存在压实力的作用,

因此孔隙运动的驱动力始 终不低于一个大气压,当温度升高时,压力梯度进一

步增加,有利于孔隙的排除,同时纤维束内孔隙的排除也有利于树脂对纤维束的

浸渍 。因此在树脂粘度较低时引入 DB 工艺可以显著降低复合材料的孔隙 含

量,使得采用真空成型工艺制备的板材的质量能 够达到接近于热压罐成型工

艺的水平。

使用真空袋成型工艺制备了 LT203/T700SC 复 合材料,并对该工艺进行了研究

和优化,结果表明,与 常规真空袋成型工艺相比,真空袋成型工艺有利于 孔隙的排

出,制备的复合材料孔隙含量较低,力学性 能大幅度提高,复合材料的质量得到较

大改进。

先进复合材料热压罐共固化技术

热压罐成型

高聚物基复合材料热压罐成型(vacuum/auto-e]ave proeess for polymer matrix

eomposite)利用 真空袋和热压罐,加热、加压成型复合材料制品的方 法。真空

袋的作用是在热压罐固化过程中加速坯料中陷入的空气或其他挥发物的逸出。因

此,这种成型方法又称热压罐/真空除气成型。它是采用连续纤维单向预浸 料,

制备高性能结构复合材料最常用的方法。在航空航天部门应用最广。原理和工艺

过程热固性高聚物基体受热后,经软化流动阶段,转变成凝胶态和玻璃态(完全

固化)。抽真空和在凝胶转变之前的某一时刻施加压力,可将预浸料 中的空气、

挥发物和多余的基体排除,使制品密实。热压罐成型制品时,将单层的预浸料按

预定方向铺覆到附有脱模剂的模具表面,再依次用多孔防粘布(膜)、吸胶 材料、

透气毡覆盖,然后密封于真空袋内。将整个包封装置推入热压罐内,接上抽空管

线,将袋内抽空并按规定的固化制度进行升温、加压固化。 固化制度的制定是

真空热压罐成型工艺的关键。早期是通过试验,测出高聚物基体的起始反应温度,

在给 定压力和温度下的流动性,凝胶转变以及最终固化物的 玻璃化转变温度几

和力学性能,依此确定合理的固化制度。70 年代中后期,随着监控技术的发展,

利用高 聚物基体在固化过程中出现的物理、化学性能的变化,在热压罐上配置

动态介电分析、超声粘度跟踪和光纤传 感器装置,对热压罐进行在线监控,从

而保证温度和压力的准确应用。80 年代初期,针对高聚物基体的固化过程和质

量要求,建立了固化理论模型,对高聚物基复合材料的固化进行计算机控制。 特

点和应用真空热压罐成型的特点是能够精确地 保证制品中纤维方向、制品的几

何尺寸 形状 和 体积 分数。由于使用真空袋和加压,制品孔隙率降到 2%以 下,可

以得到高质量的复合材料制品。因为成型时只有一个表面为模具 控制 ,模具 价格

较 模压 法低廉。

目前,热压罐的成型温度可达 500℃,压力通常为 2.OMPa,罐体最大尺寸为

直径 7.6 米,长 18 米。可应用于环氧、双马来酞 亚 胺、聚酞亚胺等热固性和各种

热塑性树脂基 体复合材料及制品的成型。

热压罐成型技术

以热压罐成型技术为主制造的航空先进复合材料结构件在各类飞机制造上

都不同程度进入了批量生产阶段,有的型号已生产了数百架份的先进复合材料结

构件,并经过了十多年的使用考核,为进一步扩大先进复合材料在飞机上的应用

北华航天工业学院毕业论文

提供了实用的工程经验。但我们必须清醒看到,先进复合材料的制造成本居高不

下、批产中质量的不一致性、对先进复合材料特性缺乏足够的认识等仍然是阻碍

先进复合材料在飞机上扩大应用的主要因素,这也是我国航空先进复合材料与先

进国家航空复合材料应用差距巨大的问题所在。

因此,立足现有的热压罐法,

如何降低其制造成本是我们的当务之急,如选用工艺特性优良的树脂体系、国产

辅助材料的采用、成型模具的结构优化以及过程细节的严格控制等,都可以在降

低制造成本的同时,明显的提高制件的合格率。本课题针对先进复合材料共固化

技术成型的产品,从材料开发、工艺优化、性能检测到售后服务等环节,以低成

本为主导线,详细描述了一个热压罐共固化技术工程化的范例,达到了在热压罐

成型方面明显降低制造成本的目的。

技术难点

复合材料共固化技术要进入工程化,必须从材料、工艺、检测和售后等

环节入手,高产品质量与低制造成本并行研究,高生产效率与低缺陷率并行考虑,

建立低成本、高质量、高效率和低缺陷的复合材料工程化制造体系,达到整个工

程的低成本化、技术完整化。

先进复合材料共固化技术工程化要实现低制造成本必须攻克的技术难点主

要有:(1) 低成本的原材料货源和多品种预浸料的开发与储备;

(2) 共固化技术所需辅助材料的国产化研究;

(3) 共固化成型工艺的优化;

(4) 产品性能检测项目的合理性以及产品质量的保证;

(5) 先进复合材料制品缺陷修复手段和修复后的性能表征。

技术方案

多品种预浸料的开发

由于复合材料的基体用原材料性能不稳定,加上材料体系易受运输、保管因

素的影响,使得预浸料的工艺性能出现较大的差异,从而影响先进复合材料的内

部质量。此外,先进复合材料件在固化过程中出现的某些局部缺陷,由于很难找

到一种与之性能相当的树脂体系对其进行修复,构件因不能满足产品技术要求而

无法使用,增加了构件的制造成本。为提高和稳定先进复合材料的成型质量,降

低先进复合材料的制造成本,我们根据不同的复合材料结构件研制开发了中高温

度固化、韧性不同的 NY9200 环氧树脂体系,原材料均为国产,价廉易购;其配

制工艺简单,质量稳定,可用于湿法或法预浸,无污染,易工程化;其预浸料具

有贮存期长,固化温度带宽,固化时间短等优点;其先进复合材料具有韧性和机

械性能兼优的特性,完全可满足使用温度为 80~130℃的国内先进复合材料对树

脂基体的要求。其先进复合材料层压板的基本性能

该树脂体系复合材料已批量用于各类航空产品,经测算每生产 1kg 的复合材料制件可节约制

造成本约 120 元,其制造成本的降低贡献率为 8.6%。

辅助材料的国产化研究

共固化技术采用的是真空-气压相结合的热压罐成型法,为保证先进复合材

料的制造质量,工艺上通常选用的辅助材料有隔离膜、脱模布、真空袋膜和透气

毡等材料。由于国内先进复合材料技术发展起步较晚,因此,国内许多厂家所用

的辅助材料均依赖于进口,这样不仅价格高,需花费大量的外汇(辅助材料成本

约占材料总成本的 80%),而且还常常因进货渠道等问题难于保证生产的进度需

要,特别是先进复合材料制造成本方面,严重地阻碍了这一先进复合材料的应用

和发展

经过多年的调研和试验,我们在生产中已确定用多种国产辅助材料

替换进口辅助材料。国产化辅助材料的应用,打破了完全依赖进口的被动局面,

促进了国内辅助材料的研究进程,使制造成本大大下降。

在工程化应用实践中,辅助材料的样板化下料也是减少生产成本的的重要环

节。通过对国产辅助材料的使用和生产环节过程中的规范下料,每生产 1kg 的复

合材料制件可节约制造成本约 470 元,制造成本降低贡献率高达 33.6%。

共固化成型工艺的优化

对于封闭式盒形典型结构部件,通常是采用对合模控制外形,内腔橡胶软模

施压的共固化工艺技术,也就是在对合模具中,在预浸料蒙皮、墙体间采用特种

橡胶软模及真空系统将墙体与蒙皮一次性成型出来,如图 12(a)所示。在加温固

化过程中,对预制品施加压力是靠橡胶软模的热膨胀力来完成的。这种成型工艺

使用的橡胶软模成本极高,且存在以下的问题(1)对于预浸料蒙皮或墙体设

计层数较多时,材料中的小分子物较难排尽,产品容易产生疏松及孔隙率缺陷。

(2)橡胶软模是作为压力源使用的,由于橡胶软膜较厚,尤其是在角区,

其膨胀能力与其他部位存在差异,不能使墙和蒙皮的过渡角区完全贴合,导致蒙

皮与墙体脱粘、疏松。

(3)软模各部位的热膨胀力的计算复杂,使用次数有限,成型模设计要求

高。

(4)软模在加热过程中因热传导问题,导致制件加热固化不定因素增多,

引起固化后质量不稳定。

针对上述问题,我们经过反复试验,在工程化生产中不断改进,将软模共固

化工艺优化为图 12(b)所示形式,利用这种工艺方案连续生产 300 多架份的复

合材料产品,质量一直稳定。

为提高工程化生产的质量,在共固化技术上除了采用上述工艺方案外,还在

预固化参数、控制含胶量、气体导流和尺寸控制等方面采取了优化技术,使热压

罐共固化技术达到最优化,产品合格率达到 99%以上。

通过对共固化工艺的多方面优化,每生产 1kg 的复合材料制件可节约制造成

本约 600 元,对制造成本降低的贡献率为 42.8%。

性能测试项目优化方案

先进复合材料构件在固化成型后必须进行外形尺寸检验、内部质量无损检测

和随炉试样的强度测试。检查时间与整个制件成型时间相当。由于产品进入批量

生产,随炉试样要耗费公司大量的人力物力,因此如何优化随炉试样的测试项目

也是提高生产效率、降低制造成本的一个方面。随炉试样的性能不是用来评价设

计强度值的,而是用来考核工艺的稳定性的,根据国际航空复合材料转包生产的

一贯作法以及我公司在对 60 罐次的随炉试样的性能测试值进行统计分析的结

果,将 4 项指标减为 2 项,即留下层间剪切和含胶量。

通过对性能测试项目优化,每生产 1kg 的复合材料制件可节约制造成本约

120 元,对制造成本降低的贡献率为 8.6%。

修补技术研究

进入工程化生产后,由于大批量产品的生产和使用,在此过程中难免存在缺

陷/损伤,先进复合材料制件的生产和售后服务成为急待解决的问题。通过大量

的工艺试验和强度性能测试,我们对各种缺陷/损伤类型给出了具体的修补方案,

形成了修补文件。除常用的注射树脂修补、填充和灌注修补、螺接外补强板修补

以及胶接外补强板修补方法外,还根据我们公司复合材料制件的特点研制了适用

于撞击及碰伤导致的先进复合材料制件内部疏松、分层、蜂窝受损等缺陷/损伤

的修补法,如预浸料补片法、固化补片法。这些方法的技术难点在于补片的同心

度控制和缺口斜阶的控制。在同心度方面专门研制了一套定位板用于取样和定

位,在斜阶方面通过特制工具和试验获得斜阶的长厚比。

在共固化技术工程化应用的前期,我们曾出现过制造质量不满足设计要求的

现象,通过我们的修补技术,该复合材料结构件已使用多年,并且质量一直良好。

在这方面,平均对制造成本降低贡献率达到 6.4%。

先进复合材料共固化技术在某型机上自 90 年代初得到应用以来,已生产了

350 余架次,实现了工程化的目标。通过原材料的开发、辅助材料的国产化研究、

共固化工艺的优化、性能测试项目的优化和修补技术的研究,将一套完整共固化

技术应用于批生产的同时,又获得了极大的经济效益,实现了低成本共固化技术

的工程化应用。通过该材料的工程化应用,我们可得出以下的结论:

(1)金属-橡胶组合式芯模用于盒形结构受力部件的共固化成型,能够实现

均压效果,并能有效降低制造成本;

(2)国产化辅助材料的应用,能够满足复合材料制造使用工艺要求,降低

工程化制造成本;

(3)工程化生产的随炉试样(片)性能跟踪测试项目,可以进行优化选择,

以降低生产成本;

(4)工程化生产的同时,开展有针对性的修补技术研究,既可解决生产过

程中超差品的修补问题,也是产品使用过程的有效保障,技术经济及社会效果兼

得;

(5)降低热压罐成型法制造成本的其他有益研究还有待不断开发。

先进复合材料以其比强度比模量高、 耐高温性能好、 耐疲劳性能优越等独特优

点获得广泛应用和迅速发展.真空袋成型,热压罐成型技术的成熟发展更是极大

的推动了先进复合材料的发展,目前较多的采用热压罐成型工艺设备,存在成本

过高,制件尺寸受限制,真空袋成型工艺由于具灵活简便高效等特点得到了广泛

的应用。通过对热压罐成型工艺原理研究,提出了几种降低成本及改进工艺性能

的方案,先进复合材料共固化技术成型的产品,从材料开发、工艺优化、性能检

测到售后服务等环节,以低成本为主导线,详细描述了一个热压罐共固化技术工

程化的范例,达到了在热压罐成型方面明显降低制造成本的目的。